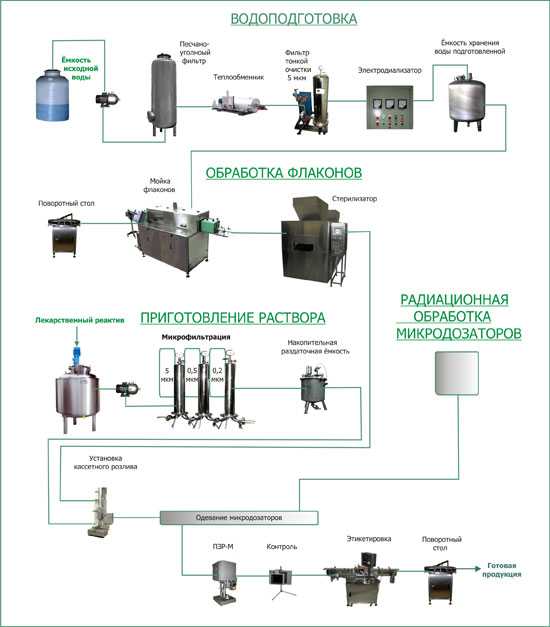

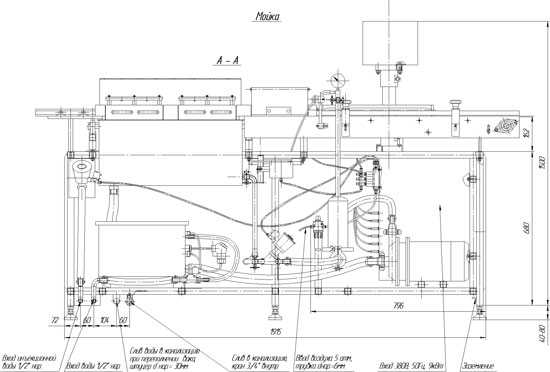

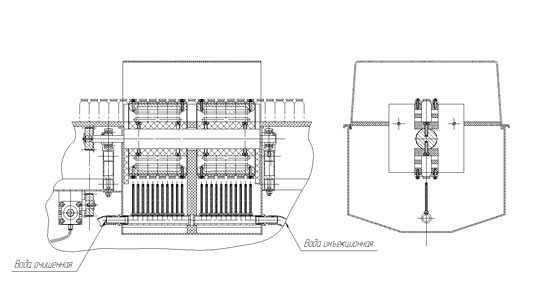

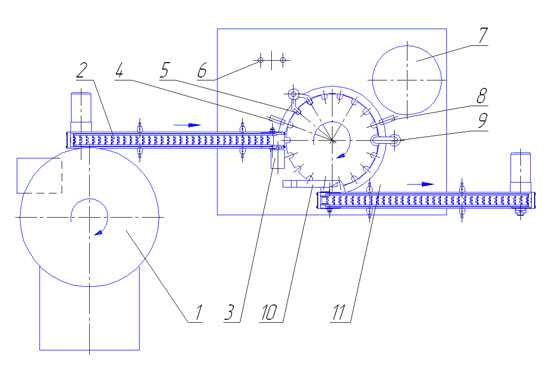

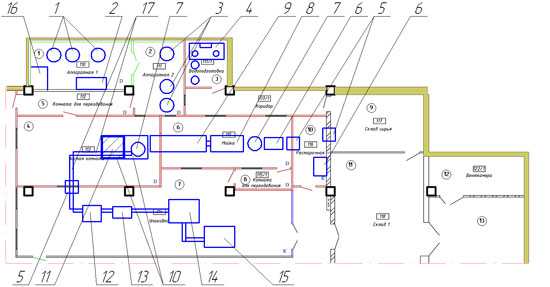

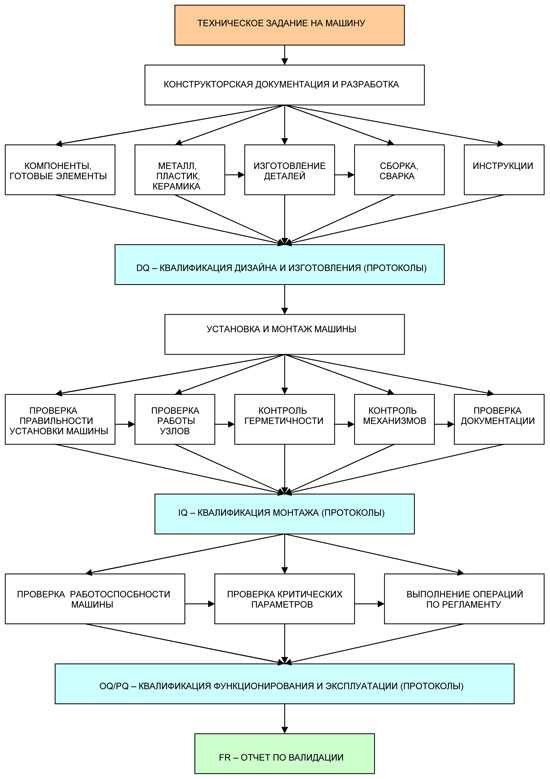

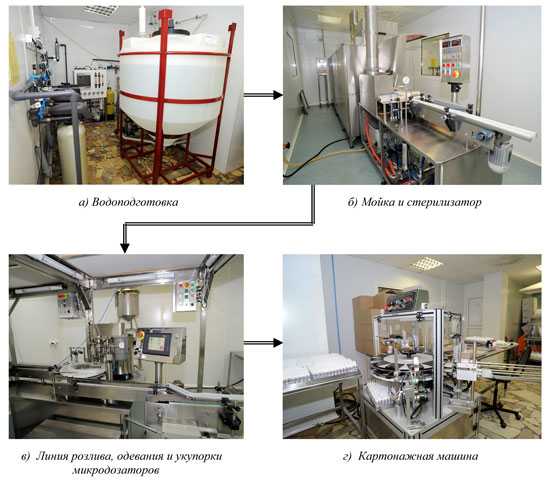

The function of deodorants is to act on body odour and sweating. Deodorants and antiperspirants are both used to reduce or remove body odour, yet they act differently. The main function of a deodorant is to eliminate the odour with the help of an alcohol component such as ethanol, which masks the odour. This, however, does not prevent sweating and sweat may impregnate clothing, which will eventually begin to give off an odour. Antiperspirants contain aluminium salts that prevent sweating by plugging the skin pores and resulting in longer-lasting action. There are several formats available on the market: Spray: It must be applied at some distance from the target area, approximately 15 cm. Roll-on: the liquid product is stored in a container sealed by a slightly rough sphere. Half of the sphere is in contact with the product inside the container while the other half remains outside. To use it, the sphere is rolled over the skin in order to apply the product. Stick: it consists of a bar of solid and compact deodorant that is applied directly to the skin. Gel: it can be applied directly to the skin or spread by hand. Gel deodorants do not normally contain any alcohol and are therefore ideal for sensitive skin. Deodorant manufacture The components of a deodorant may vary depending on the format and its characteristics. The typical composition of a transparent roll-on deodorant is shown below. - Demineralized water- Fragrance (masks the odour and provides a sensation of freshness)- Humectant- Emulsifiers- Thickeners- Aluminium chlorohydrate- Additives such as pH adjusters, antioxidants, etc. The components and their respective proportions may vary depending on the manufacturer. The first step is to dissolve the thickener in hot water. Once everything is dissolved, the aluminium chlorohydrate is added while maintaining constant agitation. The remaining components are added when the mixing is complete, always maintaining constant agitation. Finally, the additives are added. www.inoxpa.ru Губин М. М., к. т. н. Лекарственная форма – спрей является одной из наиболее перспективных и современных способов введения лекарственных препаратов (ЛП) в организм человека. Преимуществом воздушно-капельного способа доставки лекарств (ингаляции) в сравнении с инъекционными и энтеральными способами является возможность непосредственного и быстрого воздействия на зону воспаления слизистых оболочек или, при мелкодисперсном испарении – в бронхи и лёгкие. О преимуществах лекарственной формы спрей говорит тот факт, что почти 50% телевизионной рекламы, особенно весной и осенью, занимают спреи. Необходимо отметить, что фирма «ВИПС-МЕД» фактически является одним из основоположников производства спреев. Так, фирмой впервые в России из аэрозольной формы в спрей были переведены такие популярные ЛП, как Ингалипт и Каметон. Кроме того, фирмой активно производится в форме спрея хорошо зарекомендовавшие себя препараты: Ксилометазолин, Ксилометазолин (эвкалиптовый), Аква-Риносоль. Фирмой «ВИПС-МЕД» впервые в России разработаны технология и оборудование для производства спреев. Технология производства спреев может быть организована как на основе автоматического оборудования, так и на базе полуавтоматического оборудования для мелкосерийного производства. Нашим предприятием реализованы обе технологические схемы. На рисунке 1 приведена схема производства спреев с использованием полуавтоматического оборудования: Рис. 1. Схема изготовления спреев с использованием полуавтоматического оборудования. Производство лекарственного препарата в форме спрея начинается с водоподготовки. На начальном этапе производится предварительная очистка воды с использованием различных механических фильтров. Следующий этап – очистка воды на установке двойного обратного осмоса. После этого очищенная вода собирается в емкости для хранения с подогревом и циркуляцией, а из этих емкостей поступает в реактор для приготовления растворов, в парогенератор и в моечную установку. Обработка стеклянных флаконов производится следующим образом: флаконы ставятся на загрузочный стол, откуда по транспортеру поступают в моечную установку, схема которой приведена на рисунке 2: Рис. 2. Схема моечной установки – вид спереди Рис. 3. Схема переворотного устройства и моющих форсунок Автоматическая моечная установка разделена на две секции. В первой секции производится поворот флаконов горловиной вниз и их струйная обработка водой очищенной как с внешней, так и с внутренней стороны. Затем обработанные флаконы перемещаются во вторую секцию, где производится их обработка водой для инъекций. После мойки флаконы подаются на поворотный стол и затем по конвейеру в сухожарый стерилизатор проходного типа, где подвергаются термической обработке. Максимальная температура нагрева задается в пределах 280°С ± 10°С, время обработки при этой температуре составляет 5 мин. Далее флаконы поступают в зону охлаждения, где под воздействием очищенного воздушного потока охлаждаются до температуры 30°С. В зоне охлаждения воздушным потоком, пропущенным через HEPA фильтры 14 класса создается избыточное давление. Далее подготовленные флаконы собираются в специальные кассеты и поступают на розлив с использованием кассетного розлива УКР (производства фирмы ВИПС-МЕД). Эта установка была разработана нашим предприятием с обеспечением объемного дозирования и розлива жидкости гравитационным способом. Внешний вид УКР представлен на рисунке 4: Рис. 4. Установка кассетного розлива Используемая установка для производства спреев обеспечивает достаточно высокую производительность до 6 тыс. флаконов в час. Кроме того, точность дозирования также достаточно высока и составляет ± 2,5%. Установка универсальна и позволяет дозировать различные типы лекарственных сред, в частности, жидкости с активным ионообразованием. Это биологические препараты, основной особенностью которых является активное пенообразование при принудительной подаче жидкости. Розлив этих препаратов должен происходить медленно, самотеком, обеспечивающим ламинарное движение потока жидкости. Для розлива такого типа нашим предприятием была разработана компактная установка кассетного розлива (рис. 1.28). Зависимость производительности данной установки от дозы жидкости представлена на рисунке 5: Рис. 5. Зависимость производительности установки от дозы жидкости Реальная производительность с учетом технологических перерывов в производстве для 10-миллиметровых пенициллиновых флаконов может быть обеспечена на уровне 6 – 7 тыс. шт./час. Принцип работы установки кассетного розлива (УКР) заключается в следующем: Жидкость поступает в цилиндр 1, в котором размещен поплавок 2, и снаружи цилиндра – верхний и нижний ограничители доз 3. При наполнении цилиндра поплавок поднимается вместе с уровнем жидкости, при достижении верхнего ограничителя дозы поступление жидкости в цилиндр прекращается. Затем кассета автоматически перемещается в первое положение, форсунки 4 опускаются внутрь флаконов, открываются клапаны 5 и жидкость по силиконовым шлангам 6 заполняет флаконы 7. Затем весь цикл повторяется автоматически до полного заполнения всех флаконов, находящихся в кассете. Установка и снятие кассет производится вручную. После проведения розлива субстанции на установке кассетного розлива флаконы с субстанцией поступают на транспортер и на транспортере в чистой зоне под ламинаром оператором производится установка микродозаторов. Далее флаконы с установленными микродозаторами поступают на укупорку, которая производится с использованием полуавтомата ПЗР-М аптечного. После укупорки флаконы по транспортеру выводятся из чистой зоны в зону упаковки (помещение класса D), где с помощью автоматической линии производится наклейка на флаконы самоклеющихся этикеток с нанесением на этикетки серии и срока годности лекарственного препарата. Далее на картонажной машине флаконы упаковываются в картонную коробку вместе с инструкцией по использованию. В заключение формируются групповые упаковки и транспортные упаковки (гофрокороб). Как уже упоминалось ранее, нашим предприятием были разработаны две линейки оборудования на основе полуавтоматического и автоматического оборудования. Основой автоматической линейки оборудования служит автомат по розливу, одеванию микродозатора и укупорки флакона с микродозатором. При этом оборудование для подготовки флаконов, т.е. их мойки и стерилизации, как в первой линейке, так и во второй, остается неизменным. Подготовка флаконов производится в автоматическом режиме. Автомат по розливу и укупорке спреев приведен на рисунке 6: Рис. 6. Автомат по розливу и укупорке спреев Автомат работает следующим образом: флаконы после стерилизации подаются на поворотный стол 1, далее с поворотного стола на конвейер 2. В случае сбоя на конвейере предусмотрено блокирующее устройство 3. С конвейера флаконы попадают на вращающееся устройство позиционирования, контроль наличия флаконов на устройстве позиционирования производится датчиком 4. Далее флаконы перемещаются к блоку форсунок 5, где с помощью дозирующего устройства 6 производится розлив субстанции во флаконы. Затем по вибробункеру 7 производится подача микродозаторов к флаконам. Далее производится одевание микродозаторов посредством манипулятора. Контроль качества одевания крышек выполняется датчиком 8. После этого производится закатка микродозатора закаточным узлом 9. После закатки флаконы поступают на отсекатель 10, который устанавливает их на конвейер готовой продукции 11. Необходимо отметить, что автомат по розливу и укупорке спреев размещен в «чистой зоне» под ламинаром, который обеспечивает чистоту класса А или В, в зависимости от типа производимого препарата. В дальнейшем готовые флаконы выводятся по транспортеру в зону (D) упаковки, где производится наклейка этикеток и упаковка в картонную тару. Для обеспечения мобильности и возможности одновременного производства нескольких препаратов в цехе спреев были реализованы две технологические линейки, которые обеспечивают возможность мелкосерийного и опытно-промышленного выпуска препаратов в форме спрея. Кроме того, в этом же цехе реализована полностью автоматизированная технологическая линия, позволяющая обеспечить производство крупных серий препаратов и в больших объемах. Такое исполнение аппаратурного оформления имеет очевидные преимущества. В данной ситуации можно одновременно можно производить довольно значительные серии лекарственных препаратов в форме спрея (на автоматической линии), при этом обеспечивается стабильная воспроизводимость технологии, что является необходимым условием при производстве лекарственных препаратов в соответствии с требованиями GMP. Кроме того, параллельно возможна отработка технологий производства других типов спреев на полуавтоматическом оборудовании. Это позволяет проводить разработки новых препаратов и производить на начальном этапе относительно небольшие серии этих лекарств для их продвижения на рынок. На рисунке 7 приведена схема размещения оборудования в цехе по производству спреев: Рис. 7. Схема размещения оборудования в цехе по производству спреев К основным помещениям цеха предъявляются определенные требования по чистоте, температуре и влажности, представленные в таблице 1: Таблица 1. Основные помещения цеха и требования, предъявляемые к ним Производство препарата начинается с получения воды очищенной, для этих целей используется установка водоподготовки 4 с двойным обратным осмосом. После получения воды очищенной она через трубопроводы поступает в реактор 1 , где производится приготовление субстанции в виде эмульсии. Далее готовая субстанция по продуктопроводу поступает в емкость 3 для хранения субстанции. Одновременно с приготовлением субстанции пенициллиновые флаконы марки АБ со склада сырья поступают в растарочную комнату, затем через шлюз 5 в комнату мойки и стерилизации. Мойка флаконов производится шприцеванием в двух секциях – водой очищенной и водой для инъекций. Конструкция мойки выполнена таким образом, что обеспечивается поворот флакона на 180° горлом вниз, при этом одновременно может производиться мойка до 20-ти флаконов. Существенной особенностью конструкции мойки является формирование линейки из 10-12 флаконов, поворот которой осуществляется в первой секции и сразу начинается шприцевание как внутри, так и снаружи флакона. Далее эта линейка флаконов поступает во вторую секцию, где производится шприцевание флаконов водой для инъекций. После шприцевания флаконы с большой скоростью переворачиваются на 180°, при этом из-за значительного радиуса поворота и большой скорости происходит инерционный выброс остатков воды из флаконов. Благодаря такому технологическому решению флаконы поступают в стерилизатор практически сухими, что очень важно. Конструкция этой мойки запатентована. Стерилизатор 9 пристыкован непосредственно к мойке. Скорости подачи флаконов в мойку и стерилизатор согласованы. Стерилизатор снабжен НЕРА-фильтрами, и на входе происходит охлаждение флаконов. Флаконы из стерилизатора поступают в чистую зону (комната розлива и укупорки), в которой размещены ламинары 10. Под ламинарами установлена автоматическая линия розлива и укупорки, на которой производится наполнение флаконов готовой субстанцией, автоматическая установка на флаконы микродозаторов и их герметизация. Далее укупоренные флаконы по конвейеру поступают на установку этикетировки, где на них автоматически наносятся этикетки и производится печать серии, даты изготовления и срока годности. После этого флаконы поступают на стол визуального контроля 13, затем по транспортеру в картонажную машину, где они пакуются в первичную упаковку – картонную коробку, на которой также в автоматическом режиме проставляются серия, дата изготовления и срок годности. После этого производится групповая упаковка коробок в термопленку в термоусадочной машине 15. И, наконец, готовые групповые упаковки вручную укладываются в гофроящики (по 6 штук) и поступают на склад готовой продукции. Все основное технологическое оборудование для производства спреев разработано специалистами фирмы «ВИПС-МЕД», квалификация оборудования и валидация технологических процессов также выполнены нашими сотрудниками.В соответствии с требованиями GMP квалификация оборудования и валидация проводятся в четыре этапа: Последовательность выполнения процедур валидации приведена на рисунке 8: Рис. 8. Схема последовательности выполнения процедур валидации для фармацевтического процесса На рисунке 9 представлены основные технологические участки цеха по производству спреев: Рис. 9. Основные технологические участки цеха по производству спреев www.vipsmed.ru Бытовые аэрозоли получили сегодня широчайшее распространение — они без преувеличения есть в каждом доме. Это удобный и простой способ распылять вещество по поверхности тонким и равномерным слоем. Давление, создаваемое в баллоне, позволяет не прилагать никаких усилий для быстрой подачи большого количества средства. Все это послужило их завидной популярности среди покупателей. Производство бытовой химии отличается особенностями и сложностью технологического процесса. Во-первых, вид и консистенция вещества могут быт разными. Во-вторых необходимо правильно подбирать компоненты — например, продукт и использующийся пропеллент должны быть совместимы химически. В остальном производство бытовых аэрозолей — не самое сложное дело, тем более что можно начать с наиболее распространенных и доступных их видов. Производство освежителя воздуха — наиболее простой пример такого рода деятельности. Для их изготовления нужно только оборудование и недорогие расходные материалы, а технология предельно проста. При этом данный продукт используется практически в каждом доме, в автомобилях, общественных местах и т. п. После того как старый баллон израсходован, обычно покупается новый, поэтому их востребованность постоянно поддерживается. Если говорить о производстве бытовой химии и косметики в целом, то ее стоимость может быть довольно высокой, а значит и доходы производителя также могут возрасти. Постепенно усложняя и расширяя технологический процесс, вы будете расширять свой бизнес в сторону увеличения доходов. Мы поможем вам приобрести все, что необходимо для того чтобы производить бытовые аэрозоли самого разного назначения. Компания Аэрозольпак окажет содействие как в вопросах поставок, так и в налаживании технологии изготовления и многих других вопросах. aerosolpack.ru Инжекционно - выдувные машины Инжекционно - выдувные машины совмещают технологии литья под давлением и выдува. Позволяют в автоматическом режиме производить пустотелые ёмкости из таких материалов как PE (полиэтилен), PP (полипропилен), PS (полистирол), PC (поликарбонат), PVC (поливинилхлорид), BAREX (синтетический материал - заменитель кожи) объемом до 1 литра для пищевой, фармацевтической и парфюмерно-косметической промышленности.

class="gadget"> Видео инжекционно - выдувной машины Что можно изготовить на на инжеционно-выдувных машинах Сфера применения Принцип работы: Основной частью оборудования является треугольный ротационный стол с прикрепленными по торцам дорнами. Ротационный стол вращается на 360 градусов (при осуществлении очередной операции, стол поворачивается на 120 градусов, на котором последовательно выполняются следующие технологические операции: Особенности: Оборудование позволяет производить флаконы различной степени сложности с очень незначительным коэффициентом разнотолщинности стенок. При этом после настройки на рабочий режим отсутствуют литники и не требуется их дальнейшая переработка. Для изготовления одного типоразмера флаконов используется один комплект пресс-форм, состоящей из литьевой и выдувной пресс-форм, а также планки для съема готовой продукции. По вопросам покупки инжекционно - выдувной машины Вам необходимо обратиться с запросом посредством электронной почты или позвонить по указанным телефонам. Оборудование может быть изготовлено в соответствии с требованиями покупателя Наш завод не просто производит серийное оборудование, наши специалисты проведут анализ производительности и стоймости оборудования в соответствии с формой изделия и его назначения, и изготовят для Вас оптимальное оборудование Безупречное обслуживание клиентов Наш завод непрестанно трудится над усовершенствованием технологий, чтобы создавать востребованную на рынке продукцию. Наши специалисты не только помогают клиентам запустить оборудование в работу и обучить персонал, но и осуществляют техническую поддержку на всех этапах сделки, а также осуществляют предпродажное и постпродажное обслуживание. www.apcompany.ruБытовая химия в аэрозолях - открыть бизнес по производству освежителя воздуха. Оборудование для производства дезодорантов

Производство дезодоранта - INOXPA применение смесительных установок

Технологии и оборудование для производства лекарственных препаратов в форме спреев по GMP

Перечень основного оборудования цеха по производству спреев:

№

Наименование помещения

Тип чистой зоны

Температура, °С

Влажность, %

1

Аппаратная № 1

D

19 - 26

≤60

2

Аппаратная № 2

D

19 - 26

≤60

3

Водоподготовка

K

19 - 26

≤60

4

Комната розлива и укупорки

D/C

19 - 26

≤60

5

Комната для переодеваний

K

20 - 25

≤60

6

Комната мойки и стерилизации флаконов

D

19 - 26

≤60

7

Участок этикетировки и упаковки

K

19 - 26

≤60

8

Бокс для переодевания

D

20 - 22

≤60

9

Склад сырья

K/D

19 - 26

≤60

10

Растарочная

K

19 - 26

≤60

11

Склад № 1

K

19 - 26

≤60

12

Венткамера

-

19 - 26

≤60

13

Склад № 2

K

19 - 26

≤60

Бытовая химия в аэрозолях - открыть бизнес по производству освежителя воздуха

Современные аэрозоли в быту можно разделить на несколько видов:

Чем привлекателен такой бизнес

Инжекционно - выдувные машины | Компания АвангардПЛАСТ

Модель IVM-160-45x Модель IVM-500-135x Основные технические характеристики

инжекционно-выдувной машины

Параметры

IVM-130/30

IVM-160/45

IVM-250/60

IVM-160/45X

IVM-300/70X

IVM-500/135X

Диаметр шнека, мм

36

45

52

45

55

70

Соотношение длина/диаметр

22:1

22:1

22:1

22:1

23:1

23:1

Максимальный теоретический объем впрыск, см3

137

168

264

168

316

738

Вес впрыска, г

130

160

250

160

300

700

Скорость пластикации, г/с

25

40

58

40

60

75

Максимальный ход шнека, мм

160

150

180

150

170

200

Максимальная скорость шнека, об/мин

10-245

10-235

10-235

10-245

10-235

10-235

Мощность нагрева материального цилиндра, кВт

6,6

9

10,5

9

11

16

Количество зон термоконтроля, шт

5

5

6

5

6

6

Система смыкания

Усилие смыкания узла впрыска, кН

300

450

600

465

700

1240

Усилие смыкания узла роздува, кН

40

78

80

78

110

245

Ход открытия плиты, мм

120

120

120

120

127

127

Максимальный радиус поворота стола, мм

378

456

570

480

612

819

Высота подъема поворотного стола, мм

60

60

60

60

63,5

63,5

Максимальный размер плиты крепления пресс-формы, мм

320х270

460х370

680х400

460х370

780х460

1140х520

Минимальная высота пресс-формы, мм

180

240

280

240

254

254

Мощность нагрева пресс-формы, кВт

2,4

4,4

6

4,4

6,4

10

Система извлечения

Ход толкателя, мм

170

170

225

170

225

225

Время холостого хода, сек

2,8

3

3,2

3

3,2

3,2

Приводная система

Мощность мотора, кВт

15

22

30

22

30

45

Давление гидравлической системы, мПа

14,5

14,5

14,5

14,5

14,5

14,5

Габариты изделия

Объем изделия, мл

2-500

2-500

5-1000

2-500

5-1000

5-1000

Высота изделия, мм

≤160

≤160

≤200

≤160

≤200

≤200

Диаметр изделия, мм

≤80

≤80

≤100

≤80

≤100

≤100

Прочее

Давление сжатого воздуха, мПа

0,7-0,9

0,7-0,9

0,7-0,9

0,7-0,9

0,7-0,9

0,7-0,9

Расход сжатого воздуха, м3/мин

0,3

0,4

0,8

0,6

0,8

1,2

Давление охлаждающей воды, мПа

0,3-0,4

0,3-0,4

0,3-0,4

0,3-0,4

0,3-0,4

0,3-0,4

Общая мощность, кВт

24

35,4

46,5

35,4

46,5

71

Рабочая мощность

52-70%

52-70%

52-70%

52-70%

52-70%

52-70%

Внешние габариты

Длина, мм

3010

3400

4000

3640

4600

5400

Ширина, мм

1350

1420

1490

1410

2100

2200

Высота, мм

2220

2160

2400

1930

2000

2400

Вес, т

3,5

5

7,5

6

9,5

14

Если вы желаете заказать инжекционно - выдувную машину обратитесь к нам посредством электронной почты через форму обратной связи Версия для печати

Отличия инжекционно-выдувного оборудования от экструзионно-выдувного

№

Инжекционно - выдувное оборудование

Экструзионно - выдувное оборудование

1

Отклонение веса изделия 1%

Отклонение веса изделия 3%

2

Низкая разнотолщинность стенок изделия

Разнотолщинность стенок изделия 10-20%

3

Отсутствие облоя

Необходимо удалять облой в верхней и нижней части изделия

4

Дно изделия ровное

Дно изделия со швом

5

Отсутствие отходов при производстве

Отходы производства 20-40%

6

Высокая повторяемость изделий

Толщина стенки изделия регулируется с помощью контроллера

7

Многогнездные формы обеспечивают высокую производительность

Относительно малогнездные формы

8

Высокая точность исполнения горловины изделия

Нестабильные параметры горловины изделия

9

Длительный срок службы пресс-формы

Относительно короткий срок службы прсс-формы

10

Компактность оборудования

Большие габаритные размеры оборудования

11

Ограничения по форме изделия и по объему

Возможность изготовления изделий различной формы и объема

* - это неполный перечень отличий